工作范围、自动化、投资回报率和其他注意事项。或者,您想制作多少个小部件——速度有多快?

中小型公司可以通过易于学习、易于教授的协作机器人开始自动化简单的机器维护。适当的培训是必不可少的。 (由 Absolute Machine Tools 提供)

中小型公司可以通过易于学习、易于教授的协作机器人开始自动化简单的机器维护。适当的培训是必不可少的。 (由 Absolute Machine Tools 提供)机床单元具有机器人连接的自动化功能,无法提供最高吞吐量的柔性制造单元 (FMS)。多样性是他们的标志。机器人自动化可能实现的机床单元配置包括具有高混合/低产量要求的车间以及具有高产量吞吐量要求的单元。

但是如何选择投资于配备机床的工作单元,以及哪个配置?最好了解基本原理ls first.

可以对机器进行管理和连接,以在连续生产中生产相同的零件,或者对单个零件执行多个复杂的加工过程。自动化的首次采用者和经验丰富的车间都可以从机床制造商、机器人和自动化供应商以及将它们打包成生产解决方案的集成商提供的专业知识中受益。在本文中,领先的机床自动化公司权衡了在开始采用机床单元技术时要寻找的内容。

车间考虑机床单元是否是正确方法的起点通常是当目标是如何有效地生产最大数量的零件时。根据位于新泽西州富兰克林湖的美国三井精机公司全国销售经理 Matt Gifford 的说法,较小的加工车间和大型生产车间都应该在确定配置时问自己相同的问题。什么样的工作?零件号的年度数量?是吗有相关的零件系列吗?制造零件(或零件系列)需要和可用的机器类型和数量是多少?需要多少工具(标准工具和特殊工具)以及夹具类型?

加工前重量为 2,450 磅(1,111 千克)和带夹具后重量为 10,000 磅(4,535 千克)的钛部件由三台三井三井精机五轴加工中心加工而成扭矩主轴和专为该应用设计的 1,900 毫米工作台。 (由 Mitsui Seiki USA 提供)

加工前重量为 2,450 磅(1,111 千克)和带夹具后重量为 10,000 磅(4,535 千克)的钛部件由三台三井三井精机五轴加工中心加工而成扭矩主轴和专为该应用设计的 1,900 毫米工作台。 (由 Mitsui Seiki USA 提供)据 Gifford 称,近年来,将不同类型的机器组合在一个单元中变得更容易集成。由于易于集成和相似,为单元选择的机器配置相似且来自同一制造商,这仍然是最常见的情况。

其他组合通常是可以在其中使用相同托盘的机器。对于前例如,如果您的大型零件(例如一米或更大的托盘)使用带有 VTL 车床和在线 CMM 检查的卧式加工中心,则所有机器上的托盘接收器都必须相同。对于较小的零件,它可以很好地为“及时”生产系统装载多个零件品种,从而保持较高的主轴利用率。当使用可以固定多种零件的小托盘,并且在各种机床配置(包括车削、去毛刺、清洗、检查等)上使用相同的接收器时,这种情况最有效。

大进步正在为高混合/小批量生产而制造,这在车间和任何采用精益策略的生产环境中都很常见。当今先进的单元控制器出色地管理和监控单元的所有方面,并且可以与工厂的 ERP 和 MES 集成,以根据需要自动安排和重新安排工作优先级和资源需求实时变化。

大多数机器控制都是基于 PC 的,简化了集成和连接机器的能力。今天先进的单元控制器具有与不同机器结合的复杂性。然而,挑战在于大多数商店都有各种不同年龄的机床,最高可达 20 年或更久。最好通过引入新单元来替换旧设备来规划替换策略。即便如此,遗留设备仍有用武之地。有时可以使用一台较旧的设备来准备具有合格服务的零件,例如安装到夹具中,然后可以将流程的平衡自动化到蜂窝生产中。

这并不难manage 如果您使用普通 PC 来管理数据。通常,每台机器都可以作为独立操作系统运行,然后调度、报告和工作流可以通过集中式 PC 单元控制器进行管理。有些公司专门从事这些类型的系统或系统集成商可以管理整个项目。

Gifford 指出,他的公司经常扮演这个角色,并在电池配置方面处于领先地位。 “这涉及很多,经验是获得最佳结果的必要条件,”他说。 “此外,公司需要展望未来并考虑自动化的未来里程碑,以便现在部署的一切都能够与未来的安装相连接。令人高兴的是,大多数当前的系统都被设计成模块化的,并且可以随着公司需求的增长而扩展。”

如今机器人编程的“教学”方法极大地简化了集成机床和相关处理的材料处理要求要求。最大的挑战是操作环境的安全性。当个人在单元的运动控制区域内时,许多系统需要使用安全锁进行系统维护和维修。

机器人装载沉重的零件。(由 UNISIG 提供)

机器人装载沉重的零件。(由 UNISIG 提供)对具有多台机器的单元的可接受投资回报率的期望取决于公司的减记(将资产的账面价值减少到公平的市场价值)策略。在一个加速减记七年目标是将投资回报率保持在 18 到 60 个月之间。这通常适用于资金低于 400 万美元的项目。对于典型的连续 12 年折旧的大型项目,投资回报率预期可能会更长。它还取决于公司的 EBITDA 策略(利息、税项、折旧和摊销前利润)。通常,任何类型的制造单元的投资回报率不应长于折旧时间。大多数配置良好的制造单元将由于产量增加,投资回报期为 2 至 3 年。

机床单元起点

在与服务和应用工程总监 Dave Zunis 以及位于俄亥俄州洛雷恩的 Absolute Machine Tools A+ 自动化团队营销总监 Courtney Ortner 的对话中概述了自动化机床单元的基础知识。他们建议首先定义双方都清楚理解的自动化项目的范围和目的。他们认为提出以下问题很重要:他们想要生产多少个小部件?这种自动化能为他们做什么——增加产量?您想要改变或改进哪些人体工程学?

高级垃圾箱拣选自动化。 (由 KUKA Robotics 提供)

高级垃圾箱拣选自动化。 (由 KUKA Robotics 提供)“然后我们询问客户他们目前拥有哪些我们可以使用的工具。 [例如,]他们有合适的机床吗?他们是否有足够的资本支出资金来购买机器如果他们没有工具?他们需要我们协助决定合适的机床吗?需要制定计划。这就是机床经销商和集成商齐聚一堂,携手帮助客户完成这一过程的地方,”Dave Zunis 说。 Absolute Machine Tool 执行所有三个功能:选择 CNC 机床、选择工具并将它们集成到单元中。

自动化机床单元可以简化和优化以前的手动操作。 Zunis 说,此时经常会出现有关 ROI 的问题。 “显然,我们不能总是告诉他们他们的投资回报率是多少,但我们可以告诉他们整合成本是多少。他们必须通过增加一个或多个操作员的成本、收益以及公司与人员相关的所有其他开销来进行内部权衡。他们还需要考虑当前的吞吐量。最后,根据他们给我们的数字,他们知道零件的数量如果我们要生产当前的循环时间、当前的节拍时间,包括机器人 [时间] 装载/卸载,我们应该能够给他们一个 ROI 估计。”

Absolute 中最受欢迎的自动化单元阵容是用机器人装卸磨机或车床的机器维护。最近的一个自动化单元涉及一家枪支制造商,他开办了一家新公司来制造枪管,因为他无法获得枪管。该单元涉及一个机器人装载枪钻,将枪管从枪钻带到铰刀,然后从铰刀到按钮膛线机,以完成该过程。 “我们在机床单元中看到的很多东西都是为了消除重复装卸的人体工程学。尤其是在这个劳动力短缺的时代,自动化比以往任何时候都更有意义,”Zunis 说。

自动化单元可以针对特定应用或标准的预制现成单元进行定制。(由 UNISIG 提供)

自动化单元可以针对特定应用或标准的预制现成单元进行定制。(由 UNISIG 提供)“我收到来自中小型企业的电子邮件考特尼·奥特纳 (Courtney Ortner) 说:“每天都有公司告诉我他们想进入自动化领域,但他们不知道如何开始。”“这些公司确实需要慢慢来。就枪管制造商而言,老板急着拿桶,所以他需要双脚跳进去。但是其他中小型公司可能不是急需,而是很难招到人。我告诉他们,他们需要从一个易于学习、易于教授的协作机器人开始,该机器人可以进行简单的机器维护,并花时间培训足够多的人正确地在初始工作结束后教机器人,这样机器人就不会闲着.重要的是他们利用我们的火车宁作为集成商。”

由于物联网即插即用功能的影响越来越大,将第三方设备和流程整合到机床单元中变得越来越容易。 “作为集成商,我们可以将外围设备整合到围绕机器人设计的单元中。今天,有更多的制造商生产物联网设备,例如带有可以在其上运行的生产应用程序的平板电脑。我们还使用定制软件或 PLC 与外围设备进行集成和通信。另一种取得进展的即插即用项目是手臂末端或末端执行器工具。例如,Schunk 和你们一些较大的机器人工具公司提供了一个 U 盘 [软件/数据],可以上传到机器人中,”Zunis 说。

“例如,在 Fanuc 协作机器人上,您可以加载工具数据,机器人会自动为您设置伺服臂端工具。适用于去毛刺铅笔、打磨机、抛光机等设备的应用程序,以及真空模块使它们能够即插即用。目前还没有适用于坐标测量机的即插即用专用接口,但我预计由于物联网革命,这将在不久的将来发生,”Ortner 说。

从机器人开始- Ready Machine Tools

机床单元可以帮助解决当今制造商面临的严重劳动力短缺问题,但对于首次使用自动化的车间来说,需要特别注意选择 CNC 机器、机器人技术和单元集成。威斯康星州梅诺莫尼福尔斯 UNISIG Deep Hole Drilling Systems 首席执行官 Anthony Fettig 说,根据经验,任何在手动应用中发展良好且可靠的东西都可以在加工单元中实现自动化。

“就像在手动操作的机器中一样,通过提供良好的切屑控制的进给和速度获得正确的基础知识,设计能够可靠地定位零件的高效工作夹持,并拥有良好的 plan 需要哪些订单操作将使自动化易于实施,”Fettig 建议。 “要开始自动化,请选择可以在工厂指定为机器人就绪的机器,以便轻松集成到单元中,其中可能包括额外的 I/O、自动门和额外的传感器来监控加工过程。”

“将零件系列组合在一起是一种常见的策略,这也是许多早期自动化计划发挥作用的地方——我们如何最大限度地减少转换时间并提高灵活性?将多台机器放在一起有多种原因,”Fettig 解释说,“但为了在所有机器上实现良好的主轴利用率,周期时间需要保持平衡。”

预制细胞可以在一天内使机器自动化。 (由 KUKA Robotics 提供)

预制细胞可以在一天内使机器自动化。 (由 KUKA Robotics 提供)“例如,可能有 be 两台机器执行相同过程的零件的体积要求。两台带机器人的双主轴机床意味着您实际上拥有一台四主轴机床,而双主轴机床非常普遍,可以很容易地重新部署。通过优先利用主轴来平衡周期时间可降低单元的初始成本和长期运营成本。另一个例子:在一个三机单元中,您可能有两台双主轴机床钻一个非常深的孔,第三台双主轴机床钻一个较短的孔,所需时间更少。所以你有四个锭子喂养两个锭子来获得你的平衡电池。 Fettig 解释说,这是这些灵活单元的好处——您不必投入一台非常大的专用机器。

UNISIG 为各种行业开发用于精密加工轴和工件的机床单元用于柴油燃料部件、医疗工具和塑料注射模具等。医疗我工业应用包括制造骨科设备的轴和钻手术器械。 UNISIG 的枪钻和其他深孔钻孔和精加工机床能够在各种工件上钻出深度直径比高达 100:1 的孔。 “我们使单元自动化以钻取仅重几盎司的零件,但在其他应用中,零件重达数千磅并且仍然由机器人装载。” Fettig 说。

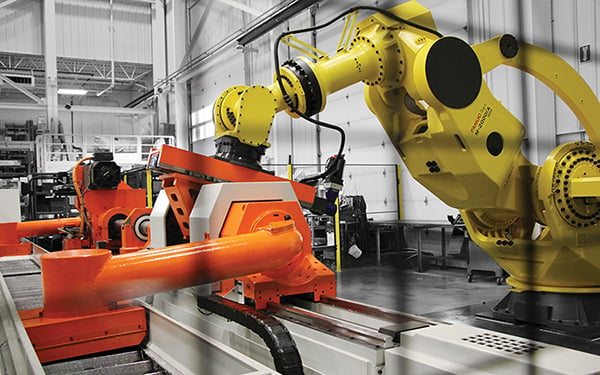

机器人的选择范围从 DIY 协作机器人到高速工业机器人。 “如果客户打算自己集成协作机器人,他们只需从我们这里购买机器人就绪机器,我们就会支持他们的项目。我们提供的单元使用高速工业机器人来服务多台机器。”

“当我们开始一个自动化单元项目时,我们会规划出机器的最佳布置,选择一个机器人或一系列机器人和进料系统和我们的工程师开发特定的公关该项目的克数。我们要么在我们的车间验证完整的系统,要么将两台或三台机器集成到我们客户工厂的一个单元中,”Fettig 说。这些工业机器人快速而强大。 UNISIG 是 FANUC 机器人的集成商。 “在这些单元中,为了安全起见,有时会安装围栏或激光扫描仪,以保护操作员免受快速移动的机器人的伤害。”

自动化单元是根据项目的特定需求量身定制的,因此,它们在首次构建时往往成本高昂,因为工程专门针对特定情况。 “对于我们的客户来说,最有趣的趋势可能是我们创建了一个标准的现成自动化单元。我们已经预先设计了机器人、效应器、围栏系统、进料和出料机制,他们所做的只是购买对他们有价值的东西。我们正在为多个客户一遍又一遍地复制同样的东西,所以 bugs 已经制定出来并且成本较低,因为工程已经得到证明。该电池可以在半小时内报价,这样客户就可以考虑他们可能会推迟的选项。”

UNISIG 已对其电池控制器的工程和软件进行了投资。

“这是一个非常友好的触摸屏,位于电池的外部。它具有一个单一的界面,供操作员运行所有三台机器、机器人和进料系统。如果设置错误或机器人发生碰撞,它允许新手级别的机器操作员有效地重新启动循环。他们可以将机器人带到安全位置并启动程序,而无需成为程序员。他们基本上可以运行单元并查看机器的状态,除非有转换,否则永远不会真正进入单元。”

自动化单元以提高生产力

自动化使生产随时进行一天或一周中的一天,从而缩短交货时间,提高生产率和更快的投资回报。事实上,位于伊利诺伊州林肯郡的 GF Machining Solutions (GFMS) 业务开发主管 Eric Ostini 表示,随着生产时间从每年 2,000 小时增加到 6,000 小时到 8,000 小时,自动化方面的大量初始前期投资很容易证明是合理的.

GFMS 的 System 3R Automation 提供硬件和软件,可将托盘集成到机床工作台上的卡盘中,以实现铣床、电火花线切割、激光和磨床的自动化。 Transformer 六轴机器人能够进行由 System 3R 提供的复杂传输运动和零件搬运自动化,涵盖传输重量为 70-700 公斤且径向范围可达 3,400 毫米的应用。

Ostini 强调,这种方式充分利用机床单元就是了解如何使用机器人来优化您的流程。 “我们建议商店应该从码垛开始chines,手动将托盘放入和取出。一旦您熟悉了设置机器、添加机器人并了解机器与机器人之间的通信,就会非常简单。”然后,当车间想要使用多台机器时,可以使用有关如何优化自动化和机器利用率的软件。”

为了最大限度地减少非生产时间,System 3R 创建了一个名为 Workshop Manager 的软件,其模块包括:组织单元上的所有机器以进行优化。 Ostini 解释说,“例如,对于优化,‘第一台机器可用’是一个选项。这意味着如果机器闲置,软件可以查看完成工作所需的条件,并找到可用于该工作的机器。结果是机器永远不会闲置几个小时,等待流程完成。”

另一种优化方法是通过优先级排序。车间经理程序可以查看加工工具的机器数据库,并确定加工托盘 1 或托盘 2 上零件的工具是否可用以及在何处可用,以保持机器生产。

自动化可以通过创建检测托盘的过程来创建高生产率的单元一个或多个零件,并在整个过程中将其移动到机器上。例如,在一个托盘上,一台铣床可以雕刻出一个模具,该模具被转移到一个模具沉降机上,该模具沉降机将肋插入件放入模具中,然后进入 CMM 进行测量并确保它符合工作标准。当一台铣床进行模具加工时,另一台铣床可以为模具沉降片制造石墨电极。

预制电池

据销售副总裁 Yarek Niedbala 说对于 KUKA Robotics Canada,Waybo 等 KUKA 的北美合作伙伴开发了预制单元,克服了从头开始使用机器人实现自动化的困难。 “预制细胞已经被开发出来可以在数小时内安装、启动和运行的北美标准,”Niedbala 说。 “所需的培训很少,因为程序是参数化的。这些紧凑型产品的开发考虑了中小型制造商的小批量、高混合制造要求。进给机制和操作非常适合这些应用。”

Niedbala 解释说,Waybo 预制电池基本上是即插即用的。该机器人带有两个或三个夹具,用于重新夹持零件并支持 OP10/OP20 操作。除此之外,还有标记、去毛刺、测量和清洁等选项,这些都可以结合使用。

KUKA 提供范围广泛的机器人,从 4 公斤的有效载荷和 600 毫米的工作范围开始,高达 1,000 公斤和 3.9 米的伸展范围。 “但如果需要更大的包络,我们可以将机器人放在线性轨道上,并大大扩展它的作用范围,”他说。 KUKA 提供了一个范围具有各种有效载荷的移动平台,其中一些在顶部配备了一个称为 KUKA 移动机器人的机器人,用于机器链接,不受机器位置的限制。

但是,移动机器人是预先设计的商店周围的细胞并不总是可取的。在移动单元格时,起始单元格和目标单元格通常不生产零件。 Niedbala 说,初次使用的用户应该弄清楚哪台机器使用最频繁,然后首先专注于自动化那台机器。 “总有一天,只需添加一个 Waybo 的预制单元,您就可以让机器完全自动化。”

下一步是寻找可以为该机器提供更多工作的项目。 “一旦您的机器达到最大容量,就可以继续自动化下一台机器,”Niedbala 解释道。 “我们的许多客户开始使用一台机器人在一两个班次内自动化一台机器,并且由于 t由于预制细胞的长期自主性,他们最终让它在一夜之间工作。一旦那台机器达到极限,他们就会转移到下一台机器,现在他们 [有] 多个单元在车间工作,最大限度地延长主轴时间,这对于昂贵的机床来说是非常需要的。”