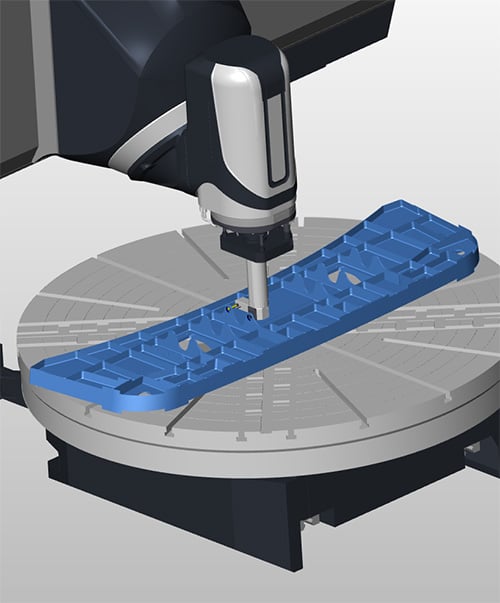

打开Mind 的 hyperMILL VIRTUAL Machining Optimizer 可以处理带有许多机器控制的斜头解决方案,包括完整的碰撞检测。 (所有图片均由 Open Mind 提供)

打开Mind 的 hyperMILL VIRTUAL Machining Optimizer 可以处理带有许多机器控制的斜头解决方案,包括完整的碰撞检测。 (所有图片均由 Open Mind 提供)现代制造环境在不断发展。为了满足不断提高的生产力要求、周转时间和成本目标,航空航天制造商继续投资更高技术的解决方案,例如支持更复杂流程的多轴和多任务机器。这些过程简化了零件设置,减少了设置或机器之间的处理,在许多情况下实现了更好(更短)的工具,并通过在更少的机器上整合多个过程来最大化宝贵的占地面积。正确应用此设备并在这些机器上保持高计费时间至关重要。

要成功实现这些设备投资ents,软件起着重要作用。传统上,CAD/CAM 软件因其具有避免碰撞、制造执行和规划功能的刀具路径生成而受到青睐,但最近也越来越重视称为虚拟加工的机器模拟解决方案。虚拟加工术语定义了一类技术,与其他软件类别一样,并非所有解决方案都相同。

仿真工具

早期仿真工具专注于阅读中性语言 NC APT 等格式。仿真将识别严重错误并为制造过程提供一些确认,但在后处理器中定义的刀具路径和运动将首先在机床上看到。

G 代码仿真器的相关性不断提高并提供更好的反馈到实际加工情况。请注意,其中一些模拟器会在后台反转后处理代码,然后通过标准流程模拟所有加工格式g引擎。然后他们实际上再次模拟中性语言代码。

G 代码模拟器需要考虑机器控制可能的语言命令,作为 CAM 系统的输出或可能添加的代码最终用户。否则,零件程序中的命令可能无法被仿真软件正确解释。此外,CAM 中性文件和 G 代码格式经常因版本而异。这样做是为了启用新的刀具路径策略、支持的新型刀具或机器控制中可用的新功能。这些变化提供了不时更新模拟“格式化程序”的需要。包括 CAM 和仿真在内的闭环环境增加了兼容性的保证。

由于计算机处理器和图形卡的功能更强大,以及显示器显示的改进,仿真软件的性能不断提高。除了清晰的图像和更快的处理速度外,电流模拟n 工具更完整地模拟机器环境,包括工具更换、激光和探头以及冷却液块。

虚拟加工程序的目标是模拟计算的刀具路径,并使用有关知识在作业之间添加链接机床及其能力和限制。然后,虚拟加工系统可以优化计算出的刀具路径并为其增加价值。许多航空航天部件都是大批量生产,虚拟加工对刀具路径的改进带来了成倍的好处。

hyperMILL VIRTUAL Machining Optimizer 分析整个加工序列并考虑轴限制。照片显示了使用虚拟加工优化器和不对称头导致没有碰撞的示例,与不使用它和有碰撞结果相比。

hyperMILL VIRTUAL Machining Optimizer 分析整个加工序列并考虑轴限制。照片显示了使用虚拟加工优化器和不对称头导致没有碰撞的示例,与不使用它和有碰撞结果相比。Optimized Virtual Machining

顾名思义,虚拟加工的目标是提供后处理器和仿真,并密切模拟加工过程。这减少了在机器上进行确认测试的需要,从而提高了机床和操作它们的机械师的效率。许多人使用术语“数字双胞胎”来描述加工过程的虚拟表示,但并非所有双胞胎都一样。数字双胞胎的标准期望是具有运动学运动的几何建模。但系统还应模拟从起始位置或换刀位置开始的运动,并处理控制器命令,例如工具中心点控制、平面命令、固定循环和刀具补偿。

通过提供真实的加工表示环境,虚拟加工还可以提供和增加有价值的信息。优化的虚拟功能提供超越模拟和识别错误协作的创新解决方案条件。这些功能改进了传统上在 CAM 引擎中计算的刀具路径。它们结合了零件模型、工具、刀具路径计算(包括负余量、碰撞检查引擎和具有物理约束的机床模型等参数)的知识。许多用于航空航天部件制造的机器都有各种复杂的几何约束,例如不对称的主轴外壳和有限的线性或旋转轴冲程。

在虚拟加工中心环境中,各个零件程序可以与平滑和安全连接,使刀具能够保持靠近工件。与在编程作业之间将机器移动到原位或安全位置相比,这样做的好处是高度可靠和节省时间。这些环节可以节省大量时间,尤其是在航空航天应用中经常使用的由快切铝制成的部件中。此外,平滑连接是与带有硬停止和突然方向改变的快速移动相比,对于机床动力学也更好。

管理受约束的线性轴

许多刀具路径程序在屏幕上看起来不错,但它们并不能理想地利用机床轴。一个例子是五轴机器上的垂直刀具路径方向。考虑零件上固定半径处的圆形凹槽或孔图案。对于垂直方向,可以使用不同的 C 轴位置实现多种解决方案。通常,机器上的 X 轴和 Y 轴比旋转轴更快,并且可能是实现最短处理时间的首选。使用常见的耳轴式机器设计,由于对耳轴电机的潜在干扰,3 点钟和 9 点钟位置(俯视 C 轴工作台)可能会受到限制。

虽然通过使用 X 和 Y 线性轴可以更好地加工凹槽或孔图案,通过避免使用耳轴电机来改进加工工艺然后将加工聚焦在 6 点钟的位置,主要使用 X 和 C 轴将零件旋转到这个方向。此外,使用旋转轴制作圆形凹槽可以插入更好的零件特征。

同样,一些机器不能超出机器中心线。优化的虚拟加工过程可以在需要时调用旋转运动,以避免尝试在此类区域进行加工。一些 CAM 编程环境提供优化,要求程序员预见机器限制并使用软件中的开关进行补偿。与上述圆形凹槽一样,优化的虚拟加工过程可以将具有 X 和 Y 轴运动的刀具路径更改为 X 和 C 运动。或者对于某些几何形状,可以预先定位 C 轴,使加工仅通过 X 和 Y 运动进行。使用优化的虚拟加工过程提供了比依赖程序员识别所有约束更有效的解决方案。

真木ng 受限旋转轴

许多机床的旋转轴范围有限。这在大型航空航天部件制造中常见的龙门式或叉头式机器中很常见。旋转轴限制是来自机床设计的约束。程序员可能会认识到这一限制并避免不断累积旋转运动的编程过程。但也有一些工艺,如刀刃与工件完全啮合的侧刃铣削,不易改变编程策略。在这里,经过优化的虚拟加工过程可以预测即将到来的轴限制,并可能预先定位转台,然后在一次运动中实现整个切割。或者,如有必要,它可以调用退刀和安全倒带例程,以在有效的机床轴范围内继续切割。倒带运动经过碰撞检查,可以保持靠近工件,与返回机器安全 p 相比,避免浪费时间每次倒带的位置。

非对称机头

在大多数 CAM 系统中,刀具路径计算期间的碰撞检查是在工件和刀具之间,以及可能与刀具对齐的其他旋转物体之间。然后模拟可以识别其他问题,例如机头或转台。这些系统通常提供碰撞检测并提供警告消息,但很少覆盖刀具路径以创建安全结果。许多铣床,尤其是大型机器,可能具有与机器主轴系统不对称的形状。或者甚至可能只有一个围绕主轴的矩形外壳。

用于确定五轴加工角度位置的数学通常会产生两个解决方案。根据机床轴范围,两个选项都可能有效。典型的过程通常是选择一个起始位置,然后确定最接近参考角位置的后续位置。首选d 解决方案是根据可用的倾斜轴范围确定的,或者可以根据人为因素选择,例如使转台向机械师倾斜。

对于不对称的头部几何形状,一种解决方案可能是无碰撞的,而另一个可能会导致干扰。或者可以通过较长的刀具伸出长度来解决干扰解决方案,尽管加工结果不太理想。优化的虚拟加工解决方案的强大之处在于,可以在程序中多次确定最佳角度选项。在编程中的每个缩回移动之后,可以确定下一串指令的最佳解决方案。此步骤可以在某些系统中手动执行,或者可能根本不会处理,但在具有许多凹槽和许多缩回的大型航空航天部件上,可能有数十个决策位置。优化的虚拟加工过程自动确定每个刀具路径串的最佳解决方案,并安全地连线将加工区域放在一起。

需要直角头的解决方案

航空航天部件通常需要加工沿刀具中心线无法触及的特征。在这些情况下,带角度的附件(通常是直角附件)安装在主轴上,用于驱动加工操作(孔、槽或型腔)。大多数 CAM 系统和许多 CNC 控制器都不能充分模拟这些情况。 Open Mind 的 Virtual Machining Optimizer 可以处理带有许多机器控制的斜头解决方案,包括完整的碰撞检测。它还可以在头部附件外壳干扰工件的情况下处理碰撞避免。

总结

程序员越来越关注用于刀具路径计算和模拟的软件。模拟是在不直接使用机器资源的情况下确认加工过程的好方法。高级仿真工具,例如优化的虚拟机g process 增加的价值超出了计算刀具路径的验证范围,并且可以增强加工过程。航空航天部件的制造尤其受益于这些优化,可在整个批量生产过程中节省成本。