厌倦了红色按钮?仿真软件是实现更安全、更短机器设置的关键。

在完美的 CNC 世界中,第一个零件总是好的。不需要额外的坯料或棒料。安装时间只需要更换一些工具和加载新程序所需的时间。永远不会发生崩溃,也永远不需要重新编程低效的代码。操作员只需按下绿色按钮,几分钟或几小时后就会弹出成品工件。

让这个世界成为可能的神奇技术是什么?它被称为模拟软件,尽管它使极少数商店达到了上述制造天堂的状态,但它是朝着这个方向迈出的重要一步。

通过让程序员能够模拟加工过程的一切——刀架、主轴和转塔、不断变化的工件以及在工件周围移动和穿过工件的切削刀具——软件开发用户正在将他们的虚拟世界变成高度准确的预测器,可以预测一旦按下绿色按钮就会发生的一切。底线很明确;如果您的车间没有使用刀具路径模拟软件来验证其 NC 程序,那么您不仅在浪费宝贵的生产时间,而且还会将昂贵的机床和您的安全记录置于危险之中。

购买保险 通过刀具路径模拟,程序员始终知道刀具在哪里,以及下一步要去哪里,例如在这个 Mastercam 模块中。

通过刀具路径模拟,程序员始终知道刀具在哪里,以及下一步要去哪里,例如在这个 Mastercam 模块中。

但是等等——我们的 CAM 软件已经具有模拟功能,您在想.如果我们当前的系统可以完成工作,我们为什么要投入额外的资金? Mastercam CAD/CAM 开发商 CNC Software In 的高级市场分析师 Ben Mund 表示C。 (康涅狄格州托兰),可能有一些很好的理由来做到这一点。

“当今大多数 CAM 系统都提供某种程度的刀具路径模拟,这对于大多数加工应用来说是完全可以接受的,”他说. “这款软件与专用仿真软件的区别在于,CAM 软件包通常不会读取机床使用的实际后处理 G 代码。正因为如此,独立的刀具路径模拟为价值极高的作业和复杂的加工应用程序提供了额外的安全层。这就像买一份保险。”

然而,与制造业中的其他一切一样,CAM 软件的功能越来越强大,其中包括模拟更多加工过程的能力——其中粗略的线框模型切削工具和工件曾经是常态,Mastercam 和其他软件现在提供了整个加工环境(包括工作台)的令人惊讶的真实表现焊接、刀柄,甚至 CNC 本身。

Mund 将这种发展等同于 CAD 和 CAM 的逐渐融合——这两者曾经是完全独立的产品,如今的 CAM 变得非常像 CAD,反之亦然-versa。

“许多商店不再需要独立的 CAD 系统,因为他们的 CAM 软件包可以满足他们的所有需求,”他说。 “这与机器和刀具路径模拟软件的情况非常相似——CAM 可能无法提供相同深度的验证,但同样,除非你想要更高级别的安全性,否则它可以完成工作——并且在不断进步。”

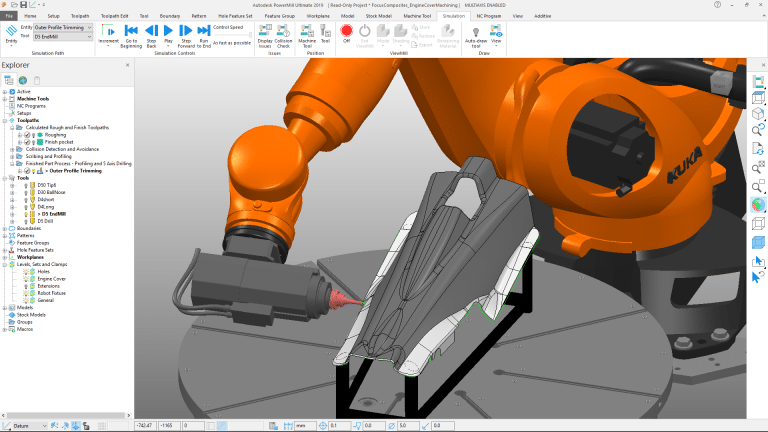

通电

Autodesk PowerMill 可以模拟各种复杂的机器硬件,包括机器人。

Autodesk PowerMill 可以模拟各种复杂的机器硬件,包括机器人。Craig Chester, PoAutodesk Inc.(加利福尼亚州圣拉斐尔)的 werMill 产品经理同意 Mund 的评估。 “我们的客户中很少有人使用专门的模拟软件包,因为他们对 CAM 模拟的可靠性充满信心,”他说。

投资独立软件包的一小部分客户通常这样做是因为他们Chester 解释说,有多个 CAM 解决方案,可能来自不同的供应商,而一个单一的专业解决方案提供一致的结果。这些通常是较大的客户,例如航空航天或国防公司,也往往是在车铣车床、五轴加工中心、EDM 设备等中使用不同 CAM 软件包的客户。

具有讽刺意味的是,独立仿真软件的最大优势——读取机器 G 代码的能力——也可能是它的致命弱点。

“在 CAM 程序外部进行仿真的缺点是,用户只有在完成仿真后才能发现问题。标准杆它已被编程,”切斯特指出。 “如果错误出现在加工过程的早期,那么许多后续刀具路径将需要重新编程。但通过在 CAM 程序中模拟所有内容,可以避免这些不必要且代价高昂的重新计算。”

但没那么快。 Autodesk 的 CAM 和混合制造组产品管理总监 Tom McCollough 同意内置仿真使程序员能够快速确定刀具路径变化的影响,但补充说这不是万能的解决方案许多公司。

“想象一下,在一个非常大的汽车工具上进行了数周的粗加工和半精加工,只是在最后阶段撞到毛坯上,损坏了零件和主轴,”他说。 “这不仅会对相关工作产生不利影响,还会对队列中的其他工作(针对其他客户)产生不利影响。潜在的影响是巨大的,这就是为什么高价值的制造商组件的动机是从独立的软件中获得‘第二意见’。”

西门子 NX CAM 中的 G 代码驱动仿真使用与驱动机床相同的 NC 程序。据西门子称,高精度模拟可帮助公司消除故障、提高零件质量并延长机器正常运行时间。

Do Me a Solid

考虑增加使用复杂的铣车对于车床和多任务机床,精确的加工模拟(例如 Dassault Systèmes 的 DELMIA 提供的模拟)比以往任何时候都更加重要。

考虑增加使用复杂的铣车对于车床和多任务机床,精确的加工模拟(例如 Dassault Systèmes 的 DELMIA 提供的模拟)比以往任何时候都更加重要。Dassault Systèmes(马萨诸塞州沃尔瑟姆)的 DELMIA 角色经理 Jean-Marc Cauzac 提供了类似的建议。与本文采访的其他软件供应商一样,达索系统的 CAM 产品提供准确、逼真的仿真功能,具有机床的完整 3D 表示,包括夹紧装置、卡盘和爪以及分度头。

Cauzac 说这对大多数零件制造商来说已经足够了,因为大多数冲突问题可以(也应该)在机器代码生成之前就被消除。 “集成系统允许在程序定义的早期检查所有可达性和可达性挑战,包括刀具路径错误,例如快速进入材料或过于激进的切削参数,以及刚刚列出的任何元素之间可能发生的碰撞”

Cauzac 指出,然而,集成的 CAM 模拟在某些方面是有限的:一些客户不想相信来自创建刀具路径的软件的模拟,担心软件供应商不能两者兼顾法官和陪审团。

当客户使用多个 CAM 解决方案时在其设施中,单个外部仿真程序(假设它具有与 CAM 软件的准确接口)因其提供同类验证的能力而成为首选。

专业仿真软件通常比基于 CAM 的软件更全面模拟,它更倾向于以刀具路径为导向,不考虑大多数控制装置上使用的固定循环和子程序。

撇开支持外部模拟软件的论点不谈,Cauzac 认为集成系统既更快又更不容易错误。 “它们提供了完美的数字连续性,因为模拟中使用的所有 3D 元素都具有相同的来源,”她说。 “不需要在两个系统之间进行数据传输,这会带来额外的工作量,并且可能会丢失信息。”

使用 Force

CGTech 的 Vericut 刀具路径模拟和验证软件的刀具路径优化基于预计的切削力,有助于提高刀具寿命并消除导致颤振的振动,据该公司称。

CGTech 的 Vericut 刀具路径模拟和验证软件的刀具路径优化基于预计的切削力,有助于提高刀具寿命并消除导致颤振的振动,据该公司称。正如 Mastercam 的 Ben Mund 之前提到的,读取机器控制器使用的代码可能是独立仿真软件和集成仿真软件之间的关键区别。Gene Granata 是VERICUT 刀具路径模拟和验证软件提供商 CGTech Inc.(欧文,加利福尼亚州)。

“许多人试图通过声称第三方模拟没有必要或过度杀伤力来消除其价值,”他说。“但为了实现机床和加工过程的数字双胞胎,您必须包括五轴补偿、刀具长度和夹具偏移、宏等内容和子程序,以及切削刀具在定位模式下如何真正移动,当使用来自 CAM 系统的内部指令来构建模拟时没有考虑的元素。”

虽然关于机器是否商店需要这种级别的模拟精度,Granata 很快指出了他们确实需要的东西:优化。 “这是一个狗咬狗的世界,维持业务通常是基于微薄的利润率。为此,人们非常关注刀具路径优化。”

对于 Granata 而言,优化并不是专注于有效型腔清理和恒定切屑负载的特定于 CAM 的例程,尽管这些都是加工中不可或缺的部分方程。他说,更重要的是,在考虑到所使用的工件材料和切削刀具的情况下,根据机床的能力找到优化刀具路径的方法。

这就是 Force 发挥作用的地方,它是一个软件模块在 VERICUT 套件中,它补充了刀具路径模拟和 CAM 软件,无论包装盒上的徽标是谁。

“这代表了工业 4.0 编程智能的全新水平,CGTech 以及其他软件开发商实际上只是触及了这种能力的表面,”他说。 “每个刀具制造商都会告诉您,他们的刀具可以更进一步,而优化是实现这一目标的最佳方式。”

阅读 G

NX中的G代码驱动仿真西门子的 CAM 使用与驱动机床相同的 NC 程序。据西门子称,高精度模拟可帮助公司消除故障、提高零件质量并延长机器正常运行时间。

NX中的G代码驱动仿真西门子的 CAM 使用与驱动机床相同的 NC 程序。据西门子称,高精度模拟可帮助公司消除故障、提高零件质量并延长机器正常运行时间。第二个集成仿真是 Siemens PLM Software Inc.(德克萨斯州普莱诺),它是 CGTech 最早的合作伙伴之一,并且一直担任今天的角色。但正如西门子高级零件制造高级总监 Vynce Paradise 所解释的那样,该公司决定在此过程中开发自己的模拟仿真,这是其 NX CAM 软件不可或缺的一部分。

“有许多优秀的 CAM 系统都提供一定程度的刀具路径模拟,但重要的是要认识到有多个级别可用,”他说。 “在基本模拟中,您可以看到毛坯模型、切削刀具,也许还有刀架,它们彼此相对移动。我们称之为刀具路径验证,虽然有用,但它只是一个起点。”

更进一步,您将拥有真正的机器模拟,即 CGTech 的 Granata 提到的“数字双胞胎”和任何人都知道的术语在西门子熟悉。 “这就是我们今天关注的重点,”Paradise 指出。 “它超越了刚刚描述的基础知识,包括加工设置的所有方面,每个方面都有自己的动力学和相对运动。今天的许多 CAM 系统都显示了这一点,但我们的不同之处在于,我们正在动态发布 NC 代码并将其用于 NX CAM 中的模拟,从而提供“两全其美”的解决方案。”

Paradise 提供了以下类比:如果你想成为一名航空公司飞行员,你是愿意在使用通用飞行模拟软件的飞行模拟器中学习,还是在更接近实际飞机控制环境的飞行模拟器中学习? “使用实际 G 代码的 CAM 集成仿真与后者非常相似,并且仍然是复制加工过程中将要发生的事情的最完整方法。”

Spring Forward

Spring Technologies Inc.(波士顿),收购 earlier 今年由技术解决方案提供商 Hexagon 收购,是另一家 CNC 机床仿真和验证软件开发商。总经理 Silvère Proisy 同意他的同事关于刀具路径优化和 G 代码验证的优点,但为那些可能在其中一个软件系统上踢轮胎的人添加了其他一些注意事项。

五轴加工中心一个Spring Technologies 的 NCSIMUL 等机器仿真软件提供的碰撞检测是避免糟糕一天的必要部分。

五轴加工中心一个Spring Technologies 的 NCSIMUL 等机器仿真软件提供的碰撞检测是避免糟糕一天的必要部分。首先,仿真不仅适用于拥有高度复杂的机床或昂贵零件的商店。 “当然,我们的主要客户是拥有多通道车床和五轴加工中心的客户,但我们看到车间数量在增加它希望优化他们的 NC 程序,这包括那些具有基本的两轴和三轴机械的程序,”Proisy 说。 “虽然没有人能承受任何资本设备的损坏,但当这一不幸事件发生时,受影响最大的是较小的商店。我们的 NCSIMUL 软件消除了这种风险。”

CGTech 的 Vericut 刀具路径模拟和验证软件的刀具路径优化基于预计的切削力,有助于延长刀具寿命并消除导致颤振的振动,根据公司。

通过工具路径模拟,程序员始终知道工具在哪里,以及下一步要去哪里,例如在这个 Mastercam 模块中。

对于建议使用独立的模拟软件既耗时又容易出错,Proisy 表示用户应该将自动化视为刀具路径模拟的下一步;通过在连接到车间网络的服务器上安装 NCSIMUL工作,可以将刀具路径文件发送到“黑匣子”并自动验证它们——除非有问题,唯一的努力是阅读电子邮件报告 G 代码是好的。这只是自动化道路上的第一步。

据 Prosiy 称,他公司的软件目前能够重新处理 NC 程序以用于其他机床,而且“只需按一下按钮”即可。 ”展望未来,他设想了一个灵活但智能的界面,该界面将根据作业分配给哪台机器自动处理该步骤。

“第三点是连通性,”他说。 “由于我们与 Hexagon 的合作,我们预计我们很快就能从机床上的传感器中提取数据,并使用这些值来动态更新程序。它可能是刀具长度偏移或夹具位置,也可能是主轴负载和振动的反馈。是工业 4.0 还没有那么远,但它肯定会到来。”

CAMpleting the Sim Puzzle

Jeff Fritsch,CAMplete Solutions Inc. 销售和营销副总裁(Kitchener , ON) 也将目光投向了工业 4.0 和 IIoT(工业物联网)。该公司的 TruePath 软件“提供了在集成 3D 环境中分析、修改、优化和模拟五轴刀具路径所需的一切”,而其 Lite 和 TurnMill 产品分别为三轴铣床和动力车床提供了类似的功能。

不过,就工业 4.0 功能而言,CAMplete 的智能保护系统 (IPS) 最清楚地表明了制造业的发展方向。 IPS 是与机器制造商 Matsuura 合作开发的,它利用 TruePath 的仿真功能提供基于进程内机器的智能预测数据。根据 Fritsch 的说法,即使在手动操作模式下,其结果也是一个几乎不会发生碰撞的机器环境。

考虑到越来越多地使用复杂的车铣复合车床和多任务机床,精确的加工模拟,例如由 Dassault Systèmes 的 DELMIA 提供,比以往任何时候都更重要。

与其他仿真系统一样,TruePath 读取 G 代码并验证它是否可以在机器中安全运行,”他说。 “但归根结底,没有人能够确保操作员确实将正确的工具放入主轴中,并且零件位于其应有的位置。”

IPS 与 TruePath 结合使用为了消除这个潜在的问题,他说。高速光纤连接直接连接到机器控制器,而不是依赖 CAM 系统获取各种值——无需对偏移或宏值进行假设,因为它们是实时读取的l 时间,机器在问题位置之前安全停止。

虽然其他机器品牌尚不可用,IPS 即将到来,智能机器探测将测量零件,进行适当的偏移,并自动重新运行程序所需的任何部分以纠正超出公差的情况。

“这与人类操作员所做的没有什么不同,但我们正在用软件来做”弗里奇说。 “现在我们正在构建这个逻辑,这样机器就可以开始依靠自动反馈来做出决定,最终提高零件质量,同时减少周期时间和运营成本。车间不应该加工两个或三个零件来制造一个好的零件,或者浪费时间将零件从机器中取出进行测量——它应该是第一部分,好的部分,没有所有的人工交互。这是我们的目标。”