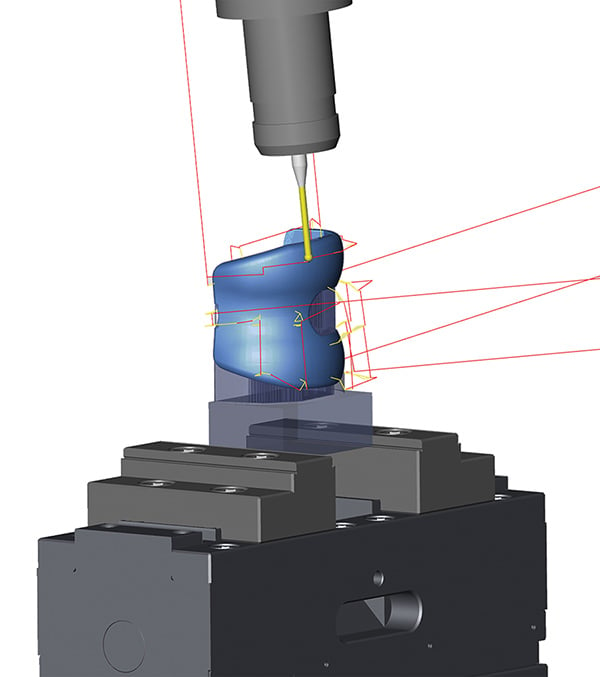

hyperMILL基于 3D 点探测的最佳拟合测量。 (所有图片均由 OPEN MIND Technologies 提供)

hyperMILL基于 3D 点探测的最佳拟合测量。 (所有图片均由 OPEN MIND Technologies 提供)3D 打印金属部件越来越受欢迎。这在一定程度上是因为它通常会在提高零件质量的同时缩短生产时间。它的增长也归功于生成拓扑优化形状的生成设计工具的使用,以及它创建特殊表面纹理的能力。与传统减材加工相比,这些优势促使医疗行业越来越多地采用增材制造 (AM)。

制造工艺发展趋势和市场分析也表明,传统减材技术在医疗制造中的作用越来越小.消除传统机加工操作中浪费材料的粗加工操作是增材制造的一个关键原因环正在获得动力。

为了满足组件后精加工过程不断变化的要求,需要 CAM 和 AM 之间更紧密的合作。面向未来的 CAM 系统除了生成刀具路径外,还提供合适的解决方案,并在医疗技术领域开辟了新的创新制造机会。为了实现最大的工艺性能,CAM 模块应该无缝地协同工作。

CAM 使用 AM

CAM 供应商的传统思维是只关注刀具路径技术。这已经不够了。另一方面,增材制造并没有从 CAM 中分离出来。事实上,它正在向 CAM 靠拢。 3D 打印组件的后期处理可能比打印本身花费更多的时间。不应忽视关键的整理操作。完成 3D 打印的原始部件并将其转换为最终植入部件的技术是 CAM 的新策略。这个新策略需要 b生成新的刀具路径以移除稳定结构以及根据实际零件模型对齐增材组件。

AM 进步带来的新技术还可以减少制造工作量,同时将复杂的任务转化为更简单的任务。例如,定向能量沉积 (DED) 程序正在 AM 中出现,可实现多材料设计。他们还在一台机床上提供完整的加工(减材与增材相结合)。

增材与减材的交汇点

经验表明,3D 打印和铣床之间的接口存在挑战。除了去除剩余的粉末外,CAM 编程和正确固定打印部件通常被证明是困难的。 3D 打印过程中经常会发生热变形。这种畸变必须在后续减材加工过程中零件原点的偏移和对齐中得到补偿,并且尝试手动对齐太耗时g 且容易出错。

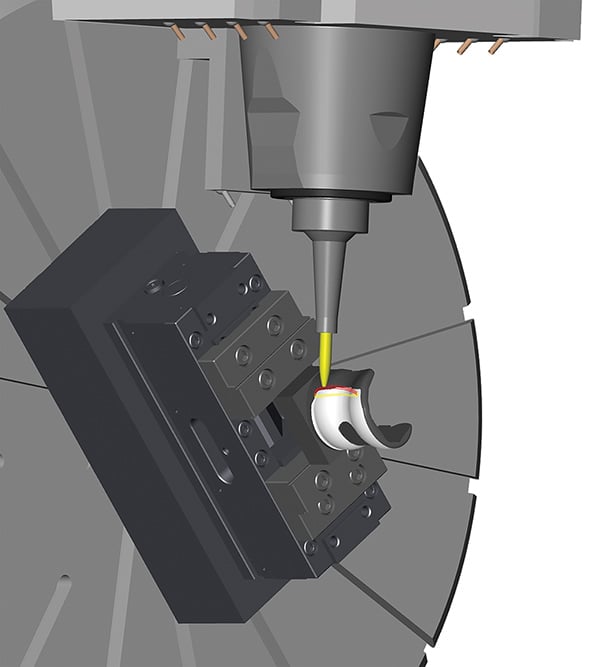

hyperMILL 5 轴切线加工,带锥形圆桶刀。

hyperMILL 5 轴切线加工,带锥形圆桶刀。使用机床测头消除了容易出错的手动干预。然后,Best Fit CAM 技术使用探针数据来计算零件在 CNC 机器上的改进位置。校正位置和对齐方式,使虚拟零件包含在原始 3D 打印零件中。机床控制器上的简单基准校正无法满足几何需求;当位移大于预期时,可能会违反机器限制并与夹具和机器部件发生碰撞。必须运行刀具路径模拟以根据新位置确认刀具路径。材料变形得到补偿,从而保证了整个种植体的精加工。

易于使用的编程

一个系列的 CAM 编程任务 of 零件,例如钻孔或雕刻应用,通常非常相似。用于稳定和修复简单骨折,或用于复杂重建癌症手术的接骨板系统,除了每种情况下独特的几何形状外,通常是相似的。 CAM 软件的一个关键优势是编程非常简单。借助模块化原则,无需大量用户交互即可轻松实现重复编程任务的标准化和自动化。这也使得对 CT 扫描的单个骨源性假体进行编程变得容易。用户只需接受最少的培训即可处理编程模板。

高质量、高效的刀具路径对于完成 3D 打印组件非常重要。支撑结构通常是手动移除的,但这个过程既费时又危险。或者,使用正确的刀具路径,机床可以安全快速地执行这些任务。例如,高强度手术不锈钢通常需要特殊的加工策略使用新颖的工具,例如锥形圆桶刀(又名圆段)。由于它们的形状,这些工具能够更快地精加工表面,实现更精细的表面光洁度质量并且更耐磨。除了无缝精加工,先进的 CAM 技术还提供难以察觉的混合区域,并最大限度地减少后续抛光工作的需要。

Synergy 和 DED 优势

未来 DED 工作的一个很好的应用是当标准骨板手动变形,这是一种常见操作。

异种材料包覆以改善材料性能。

异种材料包覆以改善材料性能。虽然这是一种有效的方法,但它也增加了应力集中,削弱了变形区域的组件。对于下颚板等高应力植入物,手动变形会因高永久负荷而导致骨折和缩短植入物寿命。

但是,DED技术开辟了组件设计的新方法。标准刀具路径可以转换为增材加工路径,因此可以对五轴涂层操作进行编程以瞄准薄弱区域。弥补设计中机械弱点的另一种方法是组合不同的材料。日常生活中众所周知的多材料示例包括汽车轮胎和钢筋混凝土。医疗技术也可以受益于多材料组件或在基础材料上包覆高性能材料。获得多材料解决方案的一种方法是沉积两种不同粉末的混合物,从而创建一种新合金。另一种方法是将一种材料沉积在另一种材料上,使用具有特殊性能的材料用于接触和磨损表面。这些先进的解决方案可能具有更好的材料特性,例如更慢的材料疲劳、更好的弯曲载荷能力和更高的弹性。高应力区域的加固导致更耐用的植入物。

DED 处理具有其他强大的 b可以简化制造过程的好处。凭借其在任意方向上沉积材料的潜力,不需要结构支撑,也不需要后处理来去除它们。此外,DED 过程通常应用于传统机床(铣削或铣车)。在这些情况下,将组件从 3D 打印机移动到精加工机时所需的许多对齐和重新固定任务也被取消,从而节省了时间并提高了效率。

DED 处理的另一个优势是它的可定制性。例如,在 CT 扫描后,可以有针对性地将材料应用于基体,然后可以使用混合加工来应用材料,然后在同一台机器上进行精加工。植入物精确适应患者的骨骼。 DED 方法在处理速度方面也有优势——它比粉末床工艺更快、更高效。